-

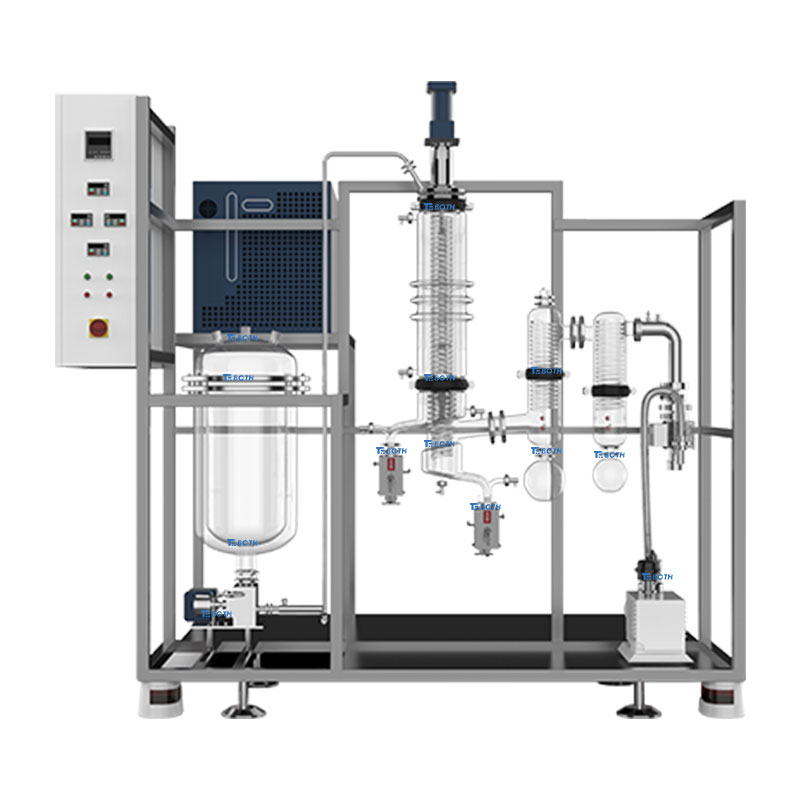

Обладнання для молекулярної дистиляції зі скляною плівкою

Молекулярна дистиляція– це спеціальна технологія розділення рідина-рідина, яка відрізняється від традиційної дистиляції, що базується на принципі розділення за різницею температур кипіння. Це процес дистиляції та очищення термочутливих матеріалів або матеріалів з високою температурою кипіння з використанням різниці у вільному пробігу молекулярного руху під високим вакуумом. В основному використовується в хімічній, фармацевтичній, нафтохімічній, спеціалізованій, пластмасовій, нафтовій та інших промислових галузях.

Матеріал переноситься з резервуара для подачі до основного випарника з кожухом для дистиляції. Завдяки обертанню ротора та постійному нагріванню рідкий матеріал зіскрібається у надзвичайно тонку, турбулентну рідку плівку та проштовхується вниз по спіралі. У процесі опускання легший матеріал (з низькою температурою кипіння) у рідкому матеріалі починає випаровуватися, переміщуватися до внутрішнього конденсатора та перетворюватися на рідину, що стікає вниз до колби для прийому легкої фази. Важчі матеріали (такі як хлорофіл, солі, цукри, воскоподібні речовини тощо) не випаровуються, а натомість течуть вздовж внутрішньої стінки основного випарника до колби для прийому важкої фази.

-

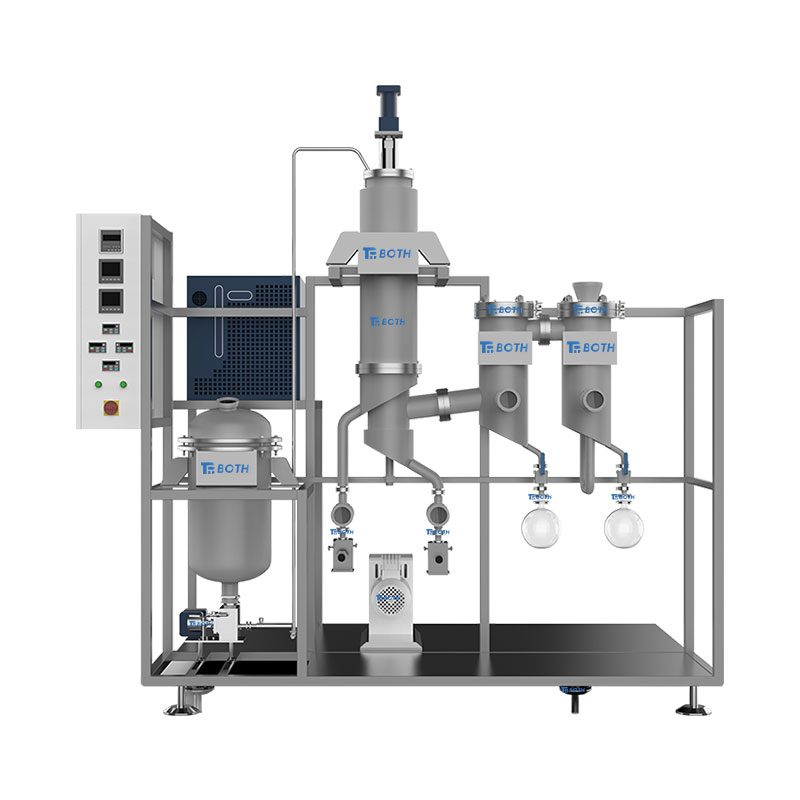

Блок короткошляхової молекулярної дистиляції з високоякісної нержавіючої сталі

Короткошляхова молекулярна дистиляція – це спеціальна технологія розділення рідина-рідина, яка відрізняється від традиційної дистиляції за принципом різниці температур кипіння, але розділення відбувається за допомогою руху молекул різних речовин за середньою різницею вільного пробігу. Таким чином, протягом усього процесу дистиляції матеріал зберігає свою природу та розділяє лише молекули різної маси.

Коли матеріал подається в систему короткошляхової молекулярної дистиляції з протертою плівкою, внаслідок обертання ротора серветки утворюють дуже тонку плівку на стінці дистилятора. Менші молекули виходять і спочатку захоплюються внутрішнім конденсатором, збираючись у вигляді легшої фази (продуктів). У той час як більші молекули стікають стінкою дистилятора та збираються у вигляді важчої фази, яку також називають залишком.

-

2-етапна машина для дистиляції плівки з коротким шляхом

Двоступенева короткошляхова плівкова молекулярна дистиляція з використанням протертого матеріалу має кращі функції, ніж одноступенева молекулярна дистиляція, такі як стабільніший вакуум та вища чистота готового продукту. Ця система здатна до безперервної та автоматичної роботи. Установки доступні в різних розмірах (ефективна площа випаровування від 0,3 м2 до промислової версії), зі швидкістю обробки від 3 л/год. Наразі ми пропонуємо стандартні та модернізовані версії установок молекулярної дистиляції з нержавіючої сталі (сертифіковані UL) для широкого спектру дистиляції рослинних олій.

-

3-етапна машина для молекулярної дистиляції з коротким шляхом

The3-етапна машина для молекулярної дистиляції з коротким шляхомце дистиляційна машина безперервної подачі та розвантаження. Вона забезпечує стабільний вакуумний режим, ідеальну золотисто-жовту рослинну олію та на 30% вищий коефіцієнт виходу.

Машина збирається зРеактор зневоднення та дегазації, який забезпечить ідеальну попередню обробку перед процесом дистиляції.

Трубопроводи з повним кожухом, спроектовані в машині, нагріваються окремим закритим промисловим нагрівачем. Магнітно-привідні перекачувальні насоси між ступенями та шестеренні насоси нагнітання – це насоси з системою обогреву. Це запобігає закоксуванню або засміченню під час тривалої роботи.

Вакуумні насосні установки виготовлені з промислового насоса Рутса,роторний лопатевий масляний насос агрегат та дифузійні насоси. Вся система працює у високому вакуумі 0,001 мбр/ 0,1 Па.

-

Багатоступенева машина для молекулярної дистиляції з коротким шляхом, що протирається плівкою

Багатоступенева машина для молекулярної дистиляції з коротким шляхом, що протирається плівкоюЗастосовує принцип молекулярної дистиляції, спеціальну техніку фізичного розділення з використанням різниці молекулярних мас. Відрізняється від традиційного принципу розділення, заснованого на температурі кипіння. Молекулярна дистиляція може вирішити багато проблем, які важко вирішити за допомогою традиційних технологій розділення. Виробничий процес є екологічно чистим і має широкі перспективи застосування.